CONTROLLI NON DISTRUTTIVI

I controlli non distruttivi (C.N.D.) sono il complesso di esami, controlli e rilievi condotti impiegando metodi che non alterano il materiale e non richiedono la distruzione o l’asportazione di provini dalla struttura in esame. La caratteristica fondamentale di questo tipo di prove è potere analizzare un componente o misurare quantitativamente alcune caratteristiche chimico fisiche di un particolare senza interferire sul materiale in prova; essi non modificano, nemmeno su scala microscopica, le caratteristiche fisico chimiche e le proprietà del prodotto in esame.

Impieghi tipici delle tecniche non distruttive sono:

Ricerca e valutazione difetti

Controlli e verifiche dimensionali

Rilievi di spessore

Misure di deformazione in condizioni statiche e dinamiche

Campi di applicazione:

Attività di ricerca – sviluppo della produzione

Verifiche e controlli di materiale in ricezione

Monitoraggio, controllo e miglioramento di processi produttivi

Verifica di processi speciali quali: attività di saldatura – trattamenti termici

Controllo del corretto assemblaggio di componenti e strutture prima della messa in servizio

Monitoraggio e controllo periodico in servizio, di componenti, strutture e materiali critici per l’attività produttiva

Le prove meccaniche permettono la valutazione di proprietà intrinseche del materiale quali la resistenza alle sollecitazioni statiche e dinamiche, di entità variabile o costante nel tempo.

ESAME VISIVO (VT)

Personale tecnico qualificato

III° II° livello SNT TC 1A in accordo con Doc. ASNT

Consente una valutazione rapida, economica, facilmente ripetibile, generalmente qualitativa della conformità ai requisiti richiesti.

CONTROLLI CON LIQUIDI PENETRANTI (PT)

Personale tecnico qualificato III° II° livello SNT TC 1A in accordo con Doc. ASNT – UNI EN ISO 9712.

L’esame è di solito limitato a zone facilmente accessibili, e la sensibilità del metodo è condizionata dal grado di finitura superficiale. Possono essere rilevati difetti di fusione quali ad esempio giunti freddi e cricche di ritiro.

La tecnica di controllo con liquidi penetranti è basata sulle proprietà “bagnanti” di particolari liquidi in grado di penetrare per capillarità all’interno delle discontinuità affioranti in superficie. Osservando il pezzo sotto un’opportuna illuminazione, i difetti risultano evidenziati per contrasto fra penetrante e rilevatore.

CONTROLLI MAGNETOSCOPICI (MT)

Personale tecnico qualificato III° II° livello SNT TC 1A in accordo con Doc. ASNT – UNI EN ISO 9712.

La tecnica di controllo, che funziona solo su materiali ferromagnetici, è molto sensibile e può rilevare difetti anche su particolari ricoperti da sottili strati protettivi (ad esempio vernici).

Il metodo magnetoscopico si basa sulla generazione all’interno del pezzo di un flusso magnetico che viene interrotto dalle eventuali discontinuità (difetti superficiali e sub superficiali). Il flusso viene visualizzato tramite particelle magnetiche a granulometria molto fine applicate sulla superficie dei particolari in esame.

CONTROLLI ULTRASONORI (UT)

Personale tecnico qualificato III° II° e I° livello SNT TC 1A in accordo con Doc. ASNT – UNI EN ISO 9712.

Il metodo ad ultrasuoni è sicuramente il più diffuso per la facilità con cui è possibile condurre l’esame, la velocità d’esecuzione, l’elevato livello di sensibilità, l’ampio campo di spessori controllabili e la tipologia dei materiali: metallici e compositi.

Nell’applicazione più consueta viene emesso un impulso ultrasonico che, propagandosi nel particolare da controllare, viene riflesso dalle eventuali discontinuità presenti, e quindi rilevato e convertito in segnale elettrico per essere presentato su un oscilloscopio.

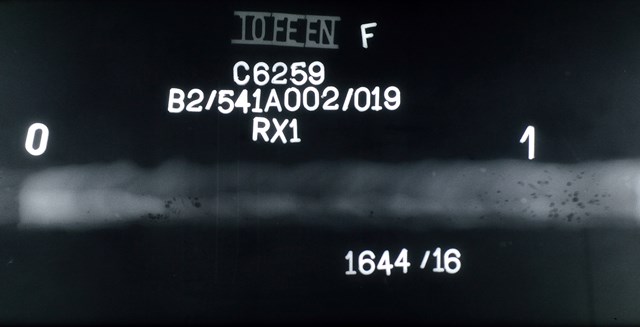

ESAMI RADIOGRAFICI (RT)

Personale tecnico qualificato III° II° livello SNT TC 1A in accordo con Doc. ASNT – UNI EN ISO 9712.

Il metodo radiografico consiste nel rilevare su pellicola le variazioni d’attenuazione che un fascio di raggi X o gamma subisce in funzione degli spessori attraversati penetrando nei particolari in esame.

Tale tecnica di controllo non distruttivo è tipicamente impiegata, presso la sede del laboratorio, in attività quali qualifiche saldatori, qualifiche di saldatura, verifiche su componenti in composito fibra di carbonio e meccanici in generale, e comunque particolari per i quali si richiede la valutazione della configurazione e dello stato interno senza procedere ad esami di tipo distruttivo.

CONTROLLI ESTENSIMETRICI

I controlli estensimetrici permettono di valutare, direttamente sui componenti, il livello di tensione-deformazione raggiunto nelle varie condizioni di montaggio, fabbricazione, esercizio, ambiente, ecc.

L’estensimetria rappresenta un utile strumento di verifica per il progettista, infatti permette di verificare le tensioni di picco nelle zone maggiormente critiche e di confrontare i dati ottenuti sperimentalmente con quelli frutto dell’attività di progettazione.

Questa tecnica è in grado di valutare gli stati tensionali pluriassiali più complessi, indicando inoltre le direzioni principali di sollecitazione. L’estensimetria è quindi un sistema sicuro per valutare lo stato di sollecitazione di un componente; fornisce inoltre un valido aiuto nella risoluzione di rotture inaspettate occorse durante l’esercizio.

Utilizza estensimetri per rilevare deformazioni dimensionali di un corpo sottoposto a sollecitazioni meccaniche o termiche.

REPLICHE METALLOGRAFICA

Metodo di controllo utilizzato per indagini metallografiche condotte “in opera”, che prevede l’esecuzione di una copia della microstruttura della superficie metallografia su supporto di acetato.

CONTROLLI ESTENSIMETRICI

I controlli estensimetrici permettono di valutare, direttamente sui componenti, il livello di tensione-deformazione raggiunto nelle varie condizioni di montaggio, fabbricazione, esercizio, ambiente, ecc.

L’estensimetria rappresenta un utile strumento di verifica per il progettista, infatti permette di verificare le tensioni di picco nelle zone maggiormente critiche e di confrontare i dati ottenuti sperimentalmente con quelli frutto dell’attività di progettazione.

Questa tecnica è in grado di valutare gli stati tensionali pluriassiali più complessi, indicando inoltre le direzioni principali di sollecitazione. L’estensimetria è quindi un sistema sicuro per valutare lo stato di sollecitazione di un componente; fornisce inoltre un valido aiuto nella risoluzione di rotture inaspettate occorse durante l’esercizio.

Utilizza estensimetri per rilevare deformazioni dimensionali di un corpo sottoposto a sollecitazioni meccaniche o termiche.

PROVE DI DUREZZA CON STRUMENTI PORTATILI AD ULTRASUONI

Valutazione della resistenza opposta da un materiale quando sottoposto ad un carico predefinito applicato ad un penetratore. Con le apparecchiature portatili sono eseguibili controlli di durezza di tipo: Brinell, Vickers, Rockwell, Shore, Barcol.

PMI (Positive Material Identification)

L’analisi PMI (Positive Material Identification) è un metodo di controllo non distruttivo per l’ analisi chimica in opera su leghe metalliche ferrose e non ferrose mediante l’utilizzo di specifica strumentazione portatile (in gergo definita “Pistola” PMI).

Il metodo sfrutta il principio dell’energia dispersiva da fluorescenza a raggi X, comunemente chiamata tecnologia XRF e permette di eseguire analisi chimiche qualitative e quantitative non distruttive estremamente veloci ed accurate.

Applicando al meglio questa tecnologia è dunque possibile determinare in modo rapido e non distruttivo la composizione elementare di:

Leghe metalliche;

Rocce e terreni;

Fanghi e campioni di liquidi.

CTS Srl ha in dotazione uno strumento NITON XL3t 980 Goldd.

Grazie alla tecnologia GOLDD – Geometrically Optimized Large Area Drift Detector, l’analizzatore XL2-980 può analizzare elementi leggeri come Mg-Magnesio, S-Zolfo, P-Fosforo, Si-Silicio, Al-Alluminio.

Più di trenta elementi possono essere analizzati contemporaneamente rilevando la caratteristica fluorescenza ai raggi X emessa dal campione in analisi, dal Magnesio all’Uranio.

La spettrofotometria XRF (X-ray fluorescence spectroscopy o X-ray fluorescence) è una tecnica di analisi non distruttiva che permette di conoscere la composizione elementale di un campione attraverso lo studio della radiazione di fluorescenza a raggi X. Tale radiazione è emessa dagli atomi del campione in seguito alla eccitazione che si ottiene irraggiando il campione con raggi X e gamma ad alta energia.

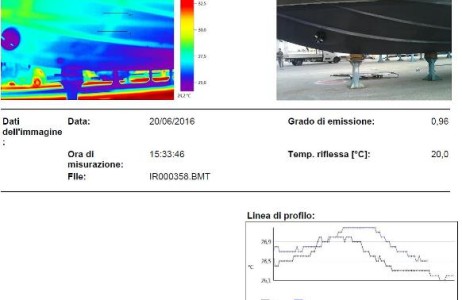

TERMOGRAFIE

L’analisi termografica è parte del complesso di controlli non distruttivi che il laboratorio offre per attività di service in sede e presso il cliente.

Dal punto di vista applicativo questa tecnica riveste un ruolo di grande importanza nella rilevazione e documentazione di delaminazioni o discontinuità nei laminati monolitici di scafi o serbatoi etc. Consente una rapida verifica di anomalie in impianti elettrici sia a bordo che in siti industriali. Permette di verificare anomalie nel funzionamento di apparati quali motori endotermici, cuscinetti di assi portaelica etc. confrontando il calore emesso dall’apparato difettoso in confronto a quello correttamente funzionante.

Ulteriore campo applicativo di tale tecnica prevede la possibilità di effettuare una scansione termica degli involucri edilizi, potendo investigare qualitativamente irregolarità presenti nelle coperture.

PMI (Positive Material Identification)

In accordo con quanto previsto dal Decreto Ministeriale 11 aprile 2011, il personale tecnico del laboratorio svolge attività di verifica quali:

- Indagini supplementari, relativamente ai gruppi SC e SP, finalizzate ad individuare vizi, difetti o anomalie prodottisi nell’utilizzo delle attrezzature di lavoro messe in esercizio da oltre venti anni nonchè a stabilire la vita residua in cui la macchina potrà ancora operare in condizioni di sicurezza con le eventuali relative nuove portate nominali;

- Verifiche di integrità decennali, relativamente al gruppo GVR, volte all’accertamento dello stato di conservazione delle varie membrature mediante esame visivo delle parti interne ed esterne accessibili ed ispezionabili, nell’esame spessimetrico ed altre eventuali prove che si rendano necessarie nell’eventualità in cui non sia garantita la completa ispezionabilità dell’attrezzatura, emergessero dubbi sulla condizione delle membrature, a fronte di situazioni evidenti di danno o in base alle indicazioni del fabbricante per attrezzature costruite e certificate secondo le direttive di prodotto (97/23/CE, 87/404/CEE,90/488/CEE).